|

Новые модели:

Huawei Mate 30 Pro

Huawei Mate 30

iPhone 11

iPhone 11 Pro

iPhone 11 Pro Max

Samsung Galaxy Note10+

Samsung Galaxy Note10

Honor 8S

BQ 2818 ART XL+

BQ 1846 One Power

Xiaomi Mi A3

Huawei P smart Z

Huawei Y5 (2019)

Huawei P30 lite

Samsung Galaxy A80 (2019)

Новые обзоры:

Samsung Galaxy S10 Lite

Samsung A51

Panasonic TOUGHBOOK P-01K

HTC Wildfire E1 и E1 Plus

Redmi Note 8T

Vivo V17

Samsung A20s 2019

Oppo A9 2020

BQ Magic S

Philips S397

|

Репортаж с завода компании Siemens или история о том, как производятся DECT телефоны этой маркиБлагодаря любезному приглашению российского представительства компании Siemens, мне вместе с журналистами из других столичных изданий удалось побывать на немецком заводе, производящем DECT-аппараты. Не буду писать о том, что такое DECT-технология и каковы ее преимущества перед обычной беспроводной связью. В настоящем материале речь также не пойдет о новых моделях DECT-телефонов Siemens. Закончив с вводной частью, перехожу непосредственно к основной теме повествования. Завод, производящий DECT-аппараты, расположен в городе Бохольт (Bocholt), находящемся в часе езды от Дюссельдорфа (Dusseldorf). Это единственная фабрика компании, производящая DECT-аппараты, и одно из немногих подобных производств в Европе. Город, в котором расположен завод, невелик - всего 40000 жителей. На фабрике работают 3585 человек, из них 2734 - рабочие, оставшаяся часть персонала - администрация, команда разработчиков, а также инженеры, обслуживающие оборудование предприятия. У завода очень богатая история. Он был основан в 1941 году и выпускал продукцию для нужд немецкой армии. В конце войны предприятие было основательно разрушено, восстановить его удалось лишь в 1946 году. Уже к 1948 году было налажено производство обычных, проводных телефонов, и не последнюю роль в этом сыграло местное население. В массе своей это были специалисты, работавшие на заводе с момента его основания. Фабрика дожила практически без изменений до 1997 года, когда к имеющемуся зданию администрации и производственному цеху прибавился новый цех площадью около 10000 кв.м. Появление новых мощностей было связано с растущей популярностью стандарта DECT и как следствие беспроводных телефонов DECT. Приведу хронологию развития поколений DECT-аппаратов от Siemens - думаю, немногие помнят эти даты. В 1991 году завод еще производил аналоговые аппараты серии Megaset (модели 900 и 910). Уже через два года появляется новая серия Gigaset и первая модель Gigaset 1000. Продукт оказался успешным, и в следующем году выпускается его модификация Comfort, обладающая несколькими новыми техническими характеристиками. С того времени в линейке аппаратов наметилось два направления - Classic и Comfort, причем различия между ними, как правило, минимальны и в большей мере касаются удобства использования телефона, нежели его качества или надежности. В 1998 году компании Siemens удалось создать новую модель - Gigaset Pocket, первый из DECT-телефонов, имеющий небольшие размеры (110 куб.см) и сравнимый по этому параметру с сотовыми аппаратами того времени. Продолжением этого направления стала линейка Micro. В 2000 году поддержку стандарта DECT получает множество продуктов (помимо телефонов). Наиболее ярким примером может служить вариант домашней АТС, поддерживающей до 10 трубок и 2 ISDN-линии. В настоящее время существует целый ряд устройств, использующих DECT-технологию, например web-планшет Siemens Simpad SL4. Свое развитие линейка DECT-аппаратов получила в телефонах Siemens 4010, 4015 серий Classic, Comfort и Micro, выпускаемых сейчас на заводе. В завтрашнем материале мы подробно рассмотрим их возможности и характеристики, а пока давайте остановимся около ворот завода. Первое, что бросается в глаза в Германии, - это масса рекламы от производителей

сотовых телефонов. Не стал исключением и завод в Бохольте: большой рекламный щит

установлен прямо при въезде на предприятие. На территории завода также можно увидеть

множество рекламных плакатов, некоторые из них весьма любопытны. Что интересно

- большинство рабочих живет неподалеку и добирается до фабрики на велосипедах:

их на стоянке великое множество, зато машин почти нет.

В холле проходной установлено несколько стендов с различными моделями телефонов,

тут же на экране крутится реклама новых аппаратов. В административном здании,

куда мы сначала попали, находится такой вот любопытный сотовый телефон, выполненный

из цельного куска древесины.

Надев халаты, мы проходим несколько метров, и попадаем в производственный цех, внутри которого удивительно чисто, светло и тихо. Те, кто был на советских заводах, например в цехе по формовке пластмасс, помнят, какой там уровень шума (иногда приходится кричать, чтобы быть услышанным). Здесь, как и на любом другом современном производстве, относительно тихо. Пол застелен антистатическим покрытием, так как детали телефонов и собранные аппараты чувствительны к статике. На первой линии, с которой нас знакомят, создаются корпуса телефонов, причем

каждый заводской конвейер может выпускать любую из текущих моделей. На фотографиях

вы видите, как в прессе формируются заготовки, которые затем по транспортеру попадают

в контейнер. Лицевые части корпусов изготавливаются в два этапа, так как имеют

различные накладки; они тоже прессуются, но уже на втором этапе.

Полученные корпуса проверяются на соответствие нормам качества и далее отправляются

на следующий конвейер, где на них наносятся надписи.

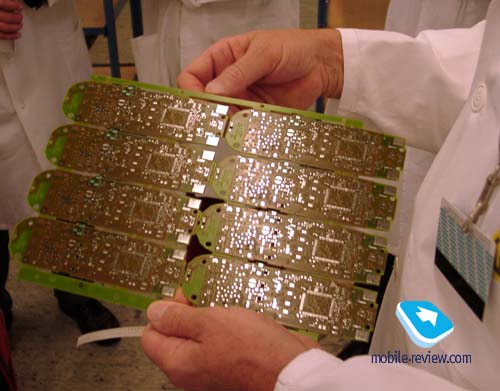

На корпус можно нанести любую надпись, но рентабельным это будет только при производстве не менее чем 50000 телефонов. Причем большие вложения и затраты требуются не для смены лого (это как раз легко), а для изменения информации о продукте с таким логотипом во всех каталогах компании Siemens. Параллельно с описанным конвейером работает другой - на нем обрабатываются

печатные платы будущих телефонов. На одной пластине в целях экономии одновременно

обрабатываются 8 заготовок. Применяемые платы 6-слойные, на первом этапе на них

наносятся проводящие дорожки и только затем припой, который должен зафиксировать

детали на плате.

Перед самим конвейером установлен очень любопытный плакат, содержание которого

вкратце можно охарактеризовать как призыв к повышению производительности труда.

Чем-то напоминает советские плакаты эпохи соцсоревнования - может быть, это действительно

действует?!

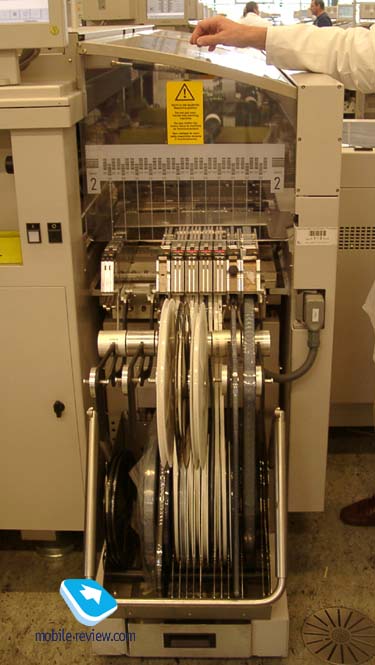

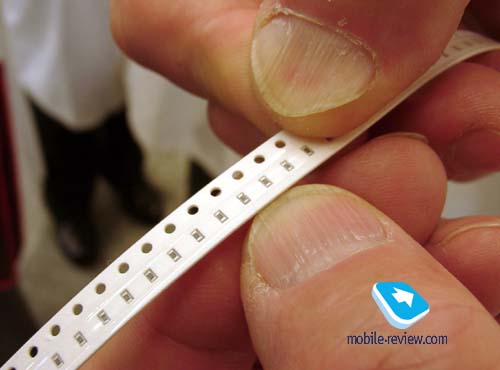

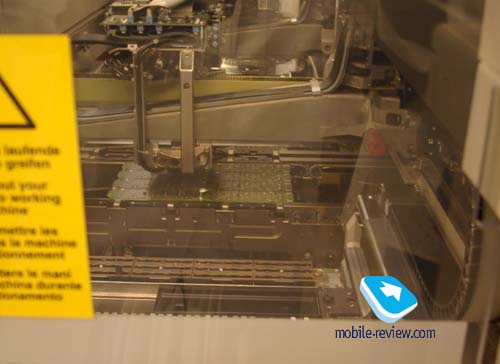

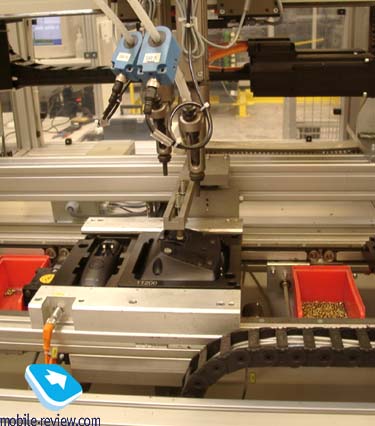

Далее на платы устанавливаются мелкие детали, которые находятся в специальных

лентах, намотанных на бобины. Детали не припаиваются; на фотографиях видно, насколько

малы некоторые из них. Затем наступает черед установки более крупных деталей,

и только потом, на следующем этапе, все они припаиваются к плате. Кстати, машины,

осуществляющие установку деталей на платы, изготовлены и разработаны компанией

Siemens. По словам инженеров, они находят применение и пользуются успехом на предприятиях

различных фирм по всему миру.

В камере припой расплавляется и фиксирует детали, при этом нагрев происходит

не сразу, а поэтапно. Повышение температуры протекает за 8 шагов, затем в 2 шага

она понижается, и заготовка идет на распилку. Из одной пластины получается 8 плат.

Сразу скажу, что контроль качества осуществляется на каждом этапе производства.

Линии практически полностью автоматизированы, и в случае возникновения проблем

они либо издают звуковой сигнал, либо самостоятельно прекращают работу до разрешения

оператором возникших затруднений. Над большинством конвейеров и мест их соединения

расположены небольшие трехцветные лампы, похожие на светофоры. При нормальном

режиме работы эти индикаторы горят зеленым, при некритичном сбое - желтым (например,

закончились комплектующие), при возникновении серьезных проблем - красным. Эту

сигнализацию видно практически с любой точки конвейера. Побочным эффектом автоматизации

стало сокращение числа работников завода.

Полученные платы упаковываются в специальные лотки. Конечно, все они проходят

тестирование, бракованные экземпляры отсеиваются. На следующей линии печатные

платы устанавливаются в корпуса: сначала небольшие детали, например динамик, затем

клавиатура и, наконец, сами платы. На последнем этапе собранный аппарат передается

приемщику, заворачивающему готовый комплект в мягкую бумагу. Потом этот комплект

попадает на окончательную упаковку и далее на склад. Рабочие, заворачивающие телефоны

в бумагу, также следят за тем, чтобы на их поверхности не было царапин и потертостей.

При желании можно посмотреть, как хранится упаковка телефонов, а также как

в уже готовые коробки складываются зарядные устройства.

Коробки с зарядными устройствами поступают на небольшую линию, где рабочие

вкладывают в них телефоны, тут же запаковываемые в пакетики. Далее собранные комплекты

по конвейеру отправляются на последнюю выборочную проверку и складируются. В случае

если рабочий ошибется и не вложит, например, инструкцию, коробка вернется обратно,

так как на конвейере установлены электронные весы, сравнивающие вес готовых комплектов

с нормативным.

Вот так выглядит тележка с новыми телефонами.

Как видите, само производство очень небольшое, предельно автоматизированное и весьма несложное для понимания. Большую роль играет культура производства, проявляющаяся, в частности, во всесторонней проверке продукта с начала и до конца его изготовления. Зачастую телефоны одной и той же модели, выпущенные, например, в Европе и в Азии, различаются своим качеством. И дело не в технологиях - они везде одинаковы - а именно в культуре производства, которой иногда просто не хватает. Известно, что любое производство, размещенное в Европе, за редким исключением примерно в три раза дороже, чем аналогичное предприятие где-нибудь в азиатском регионе. По словам представителей компании Siemens, в ближайшие годы переводить завод, расположенный в Бохольте, в другое место компания не собирается. Выводы можете сделать сами, а пока скажу, что за прошедший год завод выпустил около 12 миллионов DECT-телефонов. Конвейер работает 24 часа в сутки минимум 6 дней в неделю, а иногда и все 7, что является косвенным свидетельством популярности выпускаемой продукции на рынке. Эльдар Муртазин ([email protected])

Есть, что добавить?! Пишите... [email protected] |

Новости: 13.05.2021 MediaTek представила предфлагманский чипсет Dimensity 900 5G 13.05.2021 Cайты, имеющие 500 тысяч пользователей из России, должны будут открыть местные филиалы 13.05.2021 Amazon представила обновления своих умных дисплеев Echo Show 8 и Echo Show 5 13.05.2021 МТС ввел удобный тариф без абонентской платы - «МТС Нон-стоп» 13.05.2021 Zenfone 8 Flip – вариант Galaxy A80 от ASUS 13.05.2021 Поставки мониторов в этом году достигнут 150 млн 13.05.2021 Состоялся анонс модной версии «умных» часов Samsung Galaxy Watch3 TOUS 13.05.2021 Tele2 выходит на Яндекс.Маркет 13.05.2021 OPPO представила чехол для смартфона, позволяющий управлять устройствами умного дома 13.05.2021 TWS-наушники с активным шумоподавлением Xiaomi FlipBuds Pro 13.05.2021 В России до конца следующего года появится госстандарт для искусственного интеллекта 13.05.2021 ASUS Zenfone 8 – компактный флагман на Snapdragon 888 12.05.2021 Компания Genesis представила внешность своего первого универсала G70 Shooting Brake 12.05.2021 В России разработан высокоточный гироскоп для беспилотников 12.05.2021 В Россию привезли новую версию смарт-часов HUAWEI WATCH FIT, Elegant Edition 12.05.2021 Раскрыты ключевые особенности смартфона POCO M3 Pro 5G 12.05.2021 Honor 50: стали известны дизайн и другие подробности о смартфоне 12.05.2021 Чипсет Exynos 2200 от Samsung будет устанавливаться и в смартфоны, и в ноутбуки 12.05.2021 МТС начала подключать многоквартирные дома к интернету вещей 12.05.2021 iPhone 13 будет толще и получит более крупные камеры по сравнению с iPhone 12 12.05.2021 Xiaomi договорилась с властями США об исключении из чёрного списка 12.05.2021 Xiaomi выпустила обновлённую версию умного пульта Agara Cube T1 Pro 12.05.2021 Игровые ноутбуки с NVIDIA GeForce RTX 3050 Ti уже в России! 12.05.2021 Индийский завод Foxconn сократил производство в два раза 12.05.2021 Lenovo отказалась от очного участия в предстоящем в июне Mobile World Congress Подписка |